提高附着力的配方与工艺策略

发布时间:

2025-07-28

在上篇中,我们梳理了涂料附着力的基本机理、影响因素与失效形式。本篇将进一步探讨:如何主动提升涂料体系的附着力性能。从材料配方、底材处理到施工工艺,本篇内容将系统解析提升策略与技术路线。

一、从配方设计角度优化附着力

1. 选择具有极性官能团的树脂和单体

提高附着力的根本方法之一,是引入极性或活性官能团,使涂膜具备更强的化学键合或氢键能力:

官能团类型 | 功能说明 | 代表成分 |

羟基(–OH) | 提高亲水性,利于与金属/玻璃等基材反应 | HEA, HEMA, 聚氨酯树脂 |

羧基(–COOH) | 可与金属离子配位形成盐桥 | 丙烯酸树脂、环氧丙烯酸 |

胺基(–NH2) | 提供氢键与络合作用 | 聚酰胺、聚脲分散体 |

酯/醚基 | 提供良好的润湿性 | 聚酯型树脂、PEG类添加剂 |

尤其在UV涂料或水性体系中,官能团的引入兼顾了反应活性、润湿性与柔韧性的平衡。

2. 添加附着促进剂(Adhesion Promoter)

附着促进剂是一类小分子或聚合物助剂,常用于改善非极性或难附着底材的界面结合:

硅烷偶联剂:如γ-缩水甘油醚丙氧基硅烷(GPS),适用于玻璃、金属等无机底材;

磷酸酯类添加剂:可络合金属离子,改善涂膜与铝材、镀锌板的附着;

聚酰胺蜡、氟碳润湿剂:兼具铺展与渗透功能,适合复杂表面;

官能化聚氨酯分散体:在水性体系中表现尤佳,提供柔性与极性。

添加量控制在0.5–3.0%为宜,过量可能引发反应干扰或迁移析出。

3. 合理设计交联密度与柔韧性

附着力常与涂膜柔韧性成正相关。建议通过调整交联密度或引入柔性链段(如脂肪族单体、聚醚结构)来缓解界面应力。

在UV体系中,引入PETA、TMPTA与柔性单体(如IBOA、EOEOEA)协同使用;

在双组分聚氨酯体系中,预聚体与固化剂配比可影响硬度与附着力的平衡;

对于金属底材,建议交联度不宜过高,避免脆裂。

二、底材处理技术:打造良好“附着界面”

1. 物理处理方式

方法 | 原理 | 应用说明 |

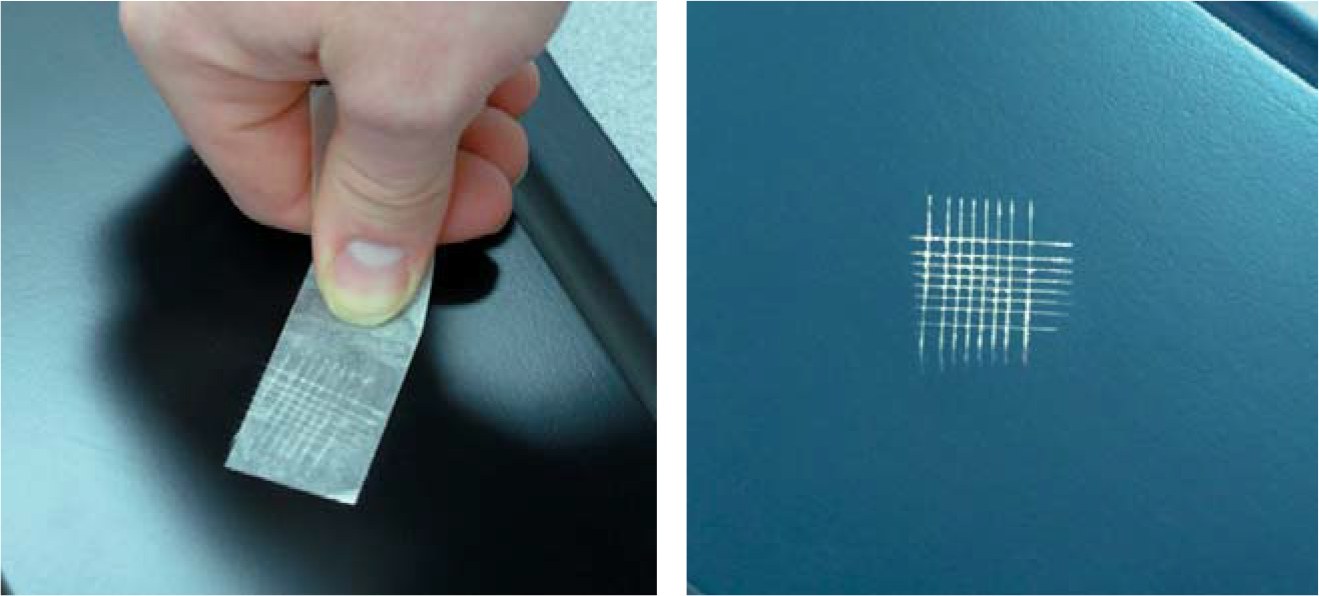

打磨 | 提供粗糙度,增强机械咬合 | 木材、金属、塑料 |

喷砂 | 去除氧化皮与污染层 | 重防腐、金属预处理 |

火焰处理 | 表面活化、增加极性基团 | PE/PP等低极性塑料 |

电晕/等离子体处理 | 提升表面能 | 电子产品涂装、PET膜 |

注意不同材质对处理方式的耐受性,避免过度损伤底材。

2. 化学处理方法

酸洗/碱洗:用于金属表面氧化层清除;

磷化/铬化处理:在金属表面形成致密的惰性膜,提高防腐与附着力;

等效预处理剂替代:如锆系、硅烷系环保替代产品;

底涂打底(Primer):匹配体系设计,用于难附着基材。

在现代涂装中,无磷/无铬绿色处理技术已逐步取代传统磷化工艺。

三、施工与固化条件控制

即使材料与表面处理设计合理,若施工与固化条件不到位,附着力仍难以保障。

1. 控制施工环境参数

温度:建议底材与环境温度保持在20–30℃之间;

湿度:高湿条件下涂膜易吸水,降低附着;

清洁:施工前需充分除油除尘,推荐使用异丙醇、醇酯清洗剂。

2. 优化涂装方式与干燥条件

薄涂多道优于一次厚涂,减少应力集中;

UV/EB体系应确保照射强度、能量密度与波长匹配;

热固化体系需控制升温曲线,避免皮膜提前封闭。

3. 多涂层体系的层间附着设计

使用中涂与底涂材料衔接各层涂膜;

适当打磨旧涂膜表面提升附着面粗糙度;

层间固化时间与交联度需控制在“窗口期”内。

四、附着力提升的实战案例参考

案例 1:UV漆在铝板附着力不足

问题:使用六官能单体体系,出现铝板划格剥离。

解决:

更换部分单体为柔性结构(如EOEOEA);

添加2%磷酸酯类附着促进剂;

铝板喷砂处理并用环氧底涂打底。

结果:附着力等级从1B提高至5B。

案例 2:水性工业漆在镀锌板起泡脱落

问题:湿热试验后起泡,附着等级3B。

解决:改变磷化前处理液为锆钛环保处理;

添加0.8%硅烷偶联剂;

延长室温流平时间,控制膜厚至40μm以内。

结果:附着力提升至4B,湿热泡水后无明显起泡。

五、结束语:系统性优化才是根本

附着力提升不能依赖单一手段。材料选择、底材处理、施工控制三者必须系统协同:

从配方设计出发,提供“抓得住”的化学/物理结构;

借助先进表面处理技术“创造条件”;

通过规范的涂装工艺“实现价值”。

只有对附着力形成机制有清晰认知,才能在实际生产与工程应用中有的放矢地解决问题。

上一页

下一页

上一页

下一页

Latest News

最新消息

Get a Free Consultancy

获得免费咨询

2025-07-28

2025-07-28