陶瓷3D打印在尖端电子器件中的革命性应用

发布时间:

2025-07-24

引言:当增材制造遇上电子工业

增材制造(AM),即3D打印技术,正从实验室原型制造迅速走向工业规模化生产,其影响力已渗透至航空航天、医疗、汽车等多个高价值领域 。根据Protolabs发布的《2024年3D打印趋势报告》,全球3D打印市场规模预计将在2028年达到571亿美元 。同时,VoxelMatters的市场报告显示,2023年消费电子领域3D打印零部件数量同比增长了23% 。这些数据表明,增材制造正日益成为推动制造业变革的核心力量,用于生产最终功能部件 。

然而,摩尔定律驱动下飞速发展的电子工业面临严峻挑战 。随着器件微型化和功能集成度提高,传统的减材制造(如CNC加工)在处理复杂几何结构、高密度集成散热和多材料一体化方面显得力不从心 。在微米甚至纳米尺度上构建精密内部通道、实现高效散热以及无缝集成不同性能材料,成为制约下一代电子产品发展的关键瓶颈 。

增材制造以其“逐层构建”的独特方式,为解决这些难题提供了颠覆性思路,赋予工程师前所未有的设计自由,能够制造出传统工艺无法企及的复杂结构 。本文将聚焦于增材制造技术中极具潜力且至关重要的细分领域——陶瓷材料的增材制造,深入探讨其如何在尖端电子器件的开发中扮演革命性角色 。

在众多3D打印技术中,光固化技术,特别是数字光处理(DLP),因其卓越的打印精度和效率,在精密陶瓷部件制造中脱颖而出 。DLP技术通过将陶瓷粉末与光敏树脂混合制成浆料,能够以极高分辨率层层固化,为制造微型化、高精度的电子元器件奠定坚实基础 。接下来,我们将深入剖析陶瓷3D打印的核心优势,并通过一系列前沿应用案例,揭示这项技术如何重塑电子工业的未来 。

核心优势:为何选择陶瓷进行3D打印?

在电子应用领域,材料选择至关重要,直接决定器件的性能、可靠性和寿命 。氧化铝、氮化铝和碳化硅等陶瓷材料,长期以来因其卓越的综合性能而备受青睐 。然而,其应用广度一直受限于传统加工技术的束缚. 增材制造的出现,则为释放陶瓷的全部潜力提供了关键钥匙 。

陶瓷的内在价值:电子器件的理想“骨架”

陶瓷材料在电子领域具有不可替代的价值,源于其多方面的优异性能 :

卓越的电气性能:陶瓷是优异的电绝缘体,能有效防止电流泄漏和信号串扰,是保障芯片封装和高频电路中信号完整性的基石 。

独特的热学性能:陶瓷通常具有较低的热导率,可作为理想的隔热材料 。其热膨胀系数(CTE)普遍较低,且能与硅等半导体材料高度匹配 。这使得电子设备在剧烈温度变化下,陶瓷基板与芯片间热应力极小,从而确保内部微观结构稳定性和电气连接的长期可靠性,显著降低热失配导致失效的风险 。

出色的机械与化学稳定性:陶瓷材料具备高机械强度、高硬度、耐磨损和优异的耐化学腐蚀性 。这使得基于陶瓷的电子元器件能在高温、高湿、腐蚀性气体等严苛环境下长期稳定工作,满足工业、汽车及航空航天等领域的极端要求 。

传统制造的瓶颈:硬材料的“软肋”

尽管陶瓷性能优越,但其“硬”和“脆”的物理特性也带来了巨大的加工挑战 。传统的减材制造方法,如切削、钻孔和研磨,在处理陶瓷时面临诸多困难 :

加工难度大、成本高:高硬度导致刀具磨损严重,加工效率低下,成本高昂 。

设计自由度受限:脆性使得陶瓷难以被加工成具有复杂内部通道、精细网络或薄壁的结构,极大地限制了工程师的设计想象力 。

微型化挑战:在微米级别制造精密的陶瓷结构,传统工艺几乎无法实现,这成为微电子和微机电系统(MEMS)发展的障碍 。

增材制造的破局之道:赋予陶瓷无限形态

光固化3D打印技术,特别是DLP,为陶瓷成型带来了革命性的突破 。其工艺流程巧妙地绕开了传统加工的难点 :

浆料制备:将微米或纳米级的陶瓷粉末与特定配方的光敏树脂均匀混合,形成具有良好流动性和光敏特性的陶瓷浆料 。

光固化成型:将浆料置于打印设备中,DLP系统根据数字模型,通过投射特定图形的紫外光,选择性地将浆料逐层固化 。未被照射的浆料仍保持液态,为下一层提供支撑 。这一过程能够以极高的精度构建出复杂的几何形状,形成所谓的“生坯”(Green Part) 。

后处理:打印完成的生坯需经过脱脂和烧结两个关键后处理步骤 。脱脂通过温和加热去除部件中的光敏树脂基体;烧结则在高温下(通常超过1000°C)使陶瓷颗粒熔合、致密化,最终形成坚固的、纯粹的陶瓷部件 。

通过这一流程,增材制造不仅完整保留了陶瓷材料固有的优异物理化学性能,更重要的是,它打破了传统工艺的形态束缚,赋予了陶瓷几乎无限的设计自由度 。这使得制造具有复杂内部冷却通道、轻量化点阵结构以及高度集成化功能的陶瓷电子元器件成为可能 。

颠覆性应用:陶瓷3D打印的实践案例

陶瓷3D打印技术已在多个前沿电子应用中展现出颠覆性潜力 。以下三个案例从精密仪器、功能材料到先进封装,清晰地展示了这项技术如何解决行业核心痛点并开创新可能性 。

案例一:精密仪器的微型化革命——量子频率参考设备

应用场景:制造用于全球定位系统(GPS)、深空导航、精确授时和安全通信等高精度领域的紧凑型量子频率参考设备 。

核心挑战:这类设备传统上依赖庞大复杂的光学平台,微型化和集成化是实现便携式应用和空间部署的关键瓶颈 。

解决方案:利用Lithoz公司商业化的DLP陶瓷3D打印技术,以高稳定性氧化铝为材料,成功打印出集成了复杂光学元件(如镜片、棱镜)固定结构和气室的微型光学台 。

在此案例中,氧化铝陶瓷提供了卓越的尺寸稳定性和低热膨胀特性,确保光学元件在温度波动下的位置精度 。3D打印技术使得将原本需要精密组装的多个分离元件,一体化成型为结构复杂的微型平台成为可能 。这不仅极大缩小了设备体积,从“桌面级”降至“芯片级”,还显著提高了其抗振动和抗冲击的能力 。这一突破有力证明,陶瓷3D打印是实现高端精密仪器小型化、坚固化的关键使能技术,也为微型传感器、空间探测器和便携式医疗诊断设备的发展开辟了广阔前景 。

案例二:功能材料的按需定制——导电陶瓷复合材料

应用场景:开发一种新型功能材料,要求同时具备良好的导电性(用于电路或电热元件)和低热导率(用于隔热或热管理),并能在高达600°C的环境下稳定工作 。

核心挑战:导电性和隔热性在传统材料中通常相互矛盾 。金属导电性好但热导率也高,传统陶瓷隔热性好但绝缘 。

解决方案:通过3D打印工艺,将石墨烯纳米片作为导电填料,均匀分散并固化在碳化硅陶瓷基体中,形成一种新型陶瓷-石墨烯复合材料 。

此案例的意义超越了单纯的“成型”,标志着增材制造进入了“创材”(Material Creation)的新阶段 。通过精确控制石墨烯在陶瓷基体中的浓度和分布,研究人员可以“按需定制”材料的电导率,同时保留碳化硅陶瓷优异的耐高温和低热导率特性 。这种复合材料相比金属,具有更低的密度和更稳定的高温电阻率,为设计新型发热元件、高温传感器和热电装置提供了全新的材料选择 。3D打印在此过程中扮演不可或缺的角色,确保纳米功能填料在基体中的均匀混合与精确成型,这是传统粉末冶金或烧结工艺难以实现的 。这展示了增材制造在开发具有特定、甚至可编程功能的新型复合材料方面的巨大潜力 。

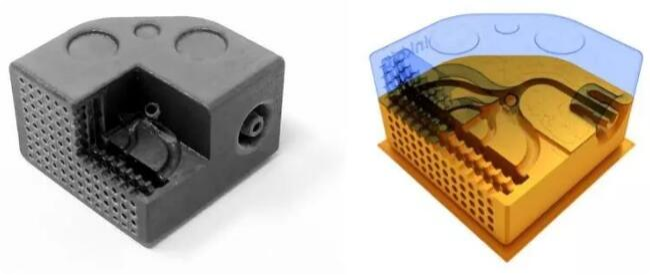

案例三:先进封装的“立交桥”——3D互连技术

应用场景:为图形处理器(GPU)、高带宽内存(HBM)等高性能芯片提供3D垂直集成所需的陶瓷中介层(Interposer) 。

核心挑战:随着芯片设计从传统的2D平面布局转向更高效的3D垂直堆叠(Chiplet),需要在极小空间内构建成千上万条高密度的电气互连通道(Vias),以连接上下层的芯片 。传统方法只能生产笔直的垂直通道,限制了布线密度、信号路径优化和散热设计 。

解决方案:采用Boston Micro Fabrication等公司提供的超高分辨率光固化3D打印技术,以非晶二氧化硅为基材,制造出带有弯曲、非平面电气通道的陶瓷中介层,其最精细特征尺寸可达10微米级别 。

这是对传统半导体封装技术的颠覆性突破 。3D打印的陶瓷中介层,如同为芯片内部的“电子交通”修建了复杂的立交桥和隧道系统 。这些弯曲的通道可以实现更短的信号路径、提高互连密度,并优化散热与机械性能 。这个案例清晰表明,陶瓷3D打印技术不仅是制造工具,更是推动下一代高性能计算、人工智能芯片和先进传感器发展的核心使能技术 。它正在为“超越摩尔定律”(More than Moore)的时代构建关键的物理基础 。

挑战与展望:通往未来的路径

尽管陶瓷3D打印技术已展现巨大应用潜力,但要实现从前沿研究到广泛工业应用的跨越,仍需克服一系列挑战 。同时,技术融合与创新也为其未来发展描绘了激动人心的蓝图 。

关键要点:正视当前挑战

材料瓶颈:高性能、高稳定性的陶瓷光敏树脂(浆料)种类仍然有限,尤其在多材料打印方面 。材料成本、批次稳定性以及与打印工艺的匹配性是制约其规模化应用的关键因素 。

工艺复杂性:后处理环节,特别是脱脂和烧结过程,对最终产品的精度和性能至关重要 。烧结过程中的体积收缩和潜在变形需要精确控制,这需要深厚的工艺知识和经验积累 。此外,多材料打印中不同材料间的界面结合强度也是一个重大的技术难题 。

标准化缺失:目前,行业内缺乏统一的材料性能、工艺流程和最终部件质量检测的标准化体系 。这种标准的缺失阻碍了技术的可靠性验证和在关键领域的广泛采纳 。

设备与成本:高精度的陶瓷3D打印设备,特别是能够实现微米级分辨率的系统,初期投资成本较高 。同时,整个工艺链(从浆料制备到后处理)的复杂性也导致了较高的运营成本 。

未来展望:融合与智能驱动的进化

面对挑战,学术界和工业界正积极探索解决方案,未来的发展将主要围绕以下几个方向展开 :

多材料与功能集成:未来趋势将是从打印单一功能的结构件,迈向直接打印集成了导电通路、绝缘层、传感元件、散热结构甚至微流体通道于一体的“智能器件” 。这将极大简化电子产品组装流程,并实现前所未有的功能集成度 。

人工智能(AI)赋能:AI将在陶瓷增材制造中扮演越来越重要的角色 。例如,利用AI进行拓扑优化设计,可以在满足性能要求的前提下,生成最轻量化、最高效的结构 。通过机器学习算法实时监控打印过程,可以预测并修正潜在缺陷 。AI还可以加速新材料配方的筛选和研发进程,缩短创新周期 。

可持续性与绿色制造:与传统减材制造产生大量废料不同,增材制造的“逐层添加”特性使其材料利用率极高,能显著减少资源浪费 。随着电子行业对可持续性要求日益提高,陶瓷3D打印的绿色制造优势将愈发凸显 。

规模化与成本效益:随着技术不断成熟、打印速度提升以及配套材料生态系统完善,陶瓷3D打印的生产效率将持续提高,单位成本将随之下降 。这将推动其应用范围从高端、小批量领域,逐步扩展到更多的DLP规模消费电子和工业产品中 。

结语

陶瓷增材制造正经历从前沿探索技术到解决下一代电子产品核心瓶颈(如微型化、功能集成、热管理)的关键赋能技术的深刻转变 。它不再仅仅是制造外壳或支架的工具,而是直接深入到电子器件的心脏,重构其内部的物理基础 。

这项技术的核心价值在于,它将陶瓷材料卓越的物理化学性能与3D打印近乎无限的设计自由度结合在一起,为电子工程师和产品设计师提供了一个前所未有的创新平台 。从制造微型化的量子设备,到创造具有定制功能的新型复合材料,再到为尖端芯片构建三维互连的“立交桥”,陶瓷3D打印正在一次次突破我们对电子产品形态和功能的想象边界 。

尽管通往规模化应用的道路仍有挑战,但技术演进趋势已然明朗 。在AI、新材料和工艺优化的共同驱动下,我们有理由相信,未来的电子产品将更加复杂、功能更加集成、性能更加强大 。而陶瓷3D打印技术,正在以其独特的方式,逐层、精确地构建这个令人无比期待的未来 。

主要参考来源:Share, P. (2025). Additive Manufacturing for Electronics Applications. UV+EB Technology, 11(2), 14-15.

上一页

下一页

上一页

下一页

Latest News

最新消息

Get a Free Consultancy

获得免费咨询

2025-07-24

2025-07-24