理解涂料附着力的本质

发布时间:

2025-07-28

在涂料行业中,附着力问题几乎贯穿了整个产品生命周期。从研发配方、底材选择、表面处理,到施工、干燥乃至老化评估,附着力的好坏决定了涂膜性能的下限。本文将围绕“涂料附着力”的核心机制展开,梳理其影响因素、失效类型及基本评估方法。

一、附着力是什么?

在涂料科学中,“附着力”是指涂膜与底材之间的结合强度,常以能量、应力或力值的形式来表征。从机理上看,它不仅是物理吸附或机械咬合那么简单,而是一个复杂的多维相互作用系统,包括:

物理吸附力(范德华力、氢键)

化学键合(共价键、离子键等)

机械嵌合(表面粗糙度)

界面扩散作用

应力分散效应(柔性中间层或底材缓冲)

附着力是一种界面特性,既取决于涂膜本身的化学物理结构,也受到底材种类与表面状态的极大影响。

二、影响附着力的关键因素

附着力的形成和保持,涉及材料科学、界面化学与施工技术的多个维度。总结如下几个核心因素:

1. 底材表面状态

表面清洁度:油污、水分、粉尘等污染物会阻碍涂膜与底材的真实接触,降低附着效率。

表面粗糙度(机械咬合):适当的粗糙面有助于增强机械附着,但过度粗糙可能导致应力集中。

表面能匹配:低表面能(如PP、PE、PTFE等)基材较难附着,需要引发剂、底涂或火焰/电晕处理改善润湿性。

2. 涂料体系自身属性

极性与功能团设计:含羟基、羧基、胺基等极性官能团可与底材形成氢键或化学键合。

分子量与交联度:分子结构越大或交联密度越高,附着力往往更强,但柔韧性可能下降。

流动性与润湿性:涂膜在底材表面的铺展行为决定了能否充分接触并“粘住”。

3. 施工与固化条件

温度与湿度:底材温度过低或环境湿度过高都会影响成膜过程,导致附着不足。

干燥/固化速率:UV/EB、热固化或空气干燥体系的成膜速度不同,会影响界面渗透与反应程度。

施工方法:刮涂、喷涂、辊涂等方式对膜厚与附着面质量存在显著影响。

三、附着失效的主要表现

附着力不足常表现为以下几种失效形式:

失效类型 | 描述 | 常见原因 |

剥离 | 涂层整体从底材脱落 | 表面未处理、底材污染 |

起泡 | 涂膜下产生气泡 | 涂层与底材界面渗水或残留溶剂 |

龟裂 | 涂膜因内应力开裂并剥离 | 干燥不均、交联过度、底材热胀冷缩 |

分层 | 多层涂膜间剥离 | 中间层交联不足或失配 |

此外,还有“水煮脱落”、“冷冲击剥离”、“交替湿热剥离”等复杂工况下的老化脱附现象。

四、常见附着力测试方法

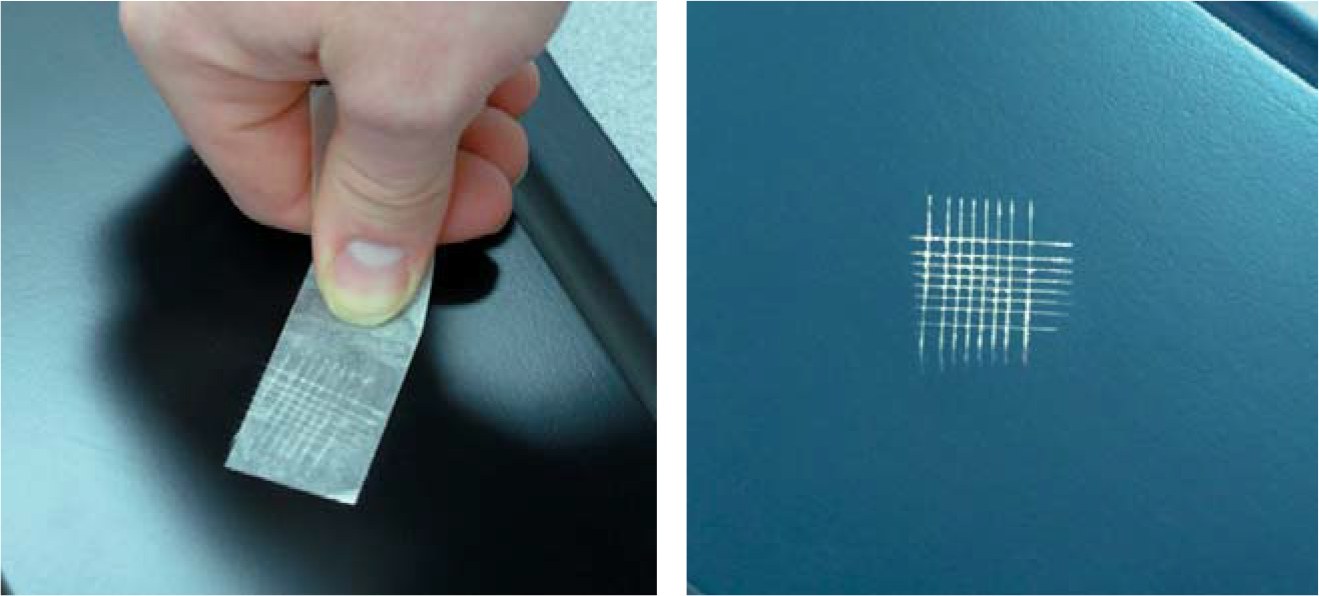

1. 划格法(Cross-Cut Test)1. 划格试验

标准:GB/T 9286 / ISO 2409

原理:在膜面刻划网格,贴胶带快速拉起,看涂层脱落级别。

优点:操作简单,适用于现场快速评估。

局限:主观性强,适用于硬质底材。

2. 拉开法(Pull-off Test)

标准:ISO 4624

原理:通过测试仪器将粘结在涂膜上的铝柱垂直拉脱,记录最大拉脱力。

优点:数值型数据,适合做横向对比。

局限:对测试面要求高,耗时。

3. 刮痕测试(Scratch Test)

适用于硬质膜,如UV涂层或PVD涂层,记录刮穿所需力。

可结合声发射、摩擦力变化精确判断界面失效点。

五、如何科学理解附着力数据?

附着力测试具有一定“界面偶然性”和操作差异性。建议从以下角度进行分析:

多方法验证:综合划格、拉开、湿热老化等数据。

趋势性对比:关注不同体系、不同表面处理条件下的相对变化。

结合失效分析:通过SEM、FTIR、XPS等手段追踪剥离面结构,确认是底材、界面还是涂膜内部失效。

六、小结与思考

附着力远不止一个“拉力值”那么简单。它是界面科学与化学反应的综合产物,需要配方工程师、应用工程师、品质管理人员协同优化。理解其机制,是解决附着力问题的第一步。

在下篇《提高附着力的配方与工艺策略》中,我们将进一步探讨如何通过配方设计、表面处理与施工管理,实现更加稳定与优异的附着性能。

Latest News

最新消息

Get a Free Consultancy

获得免费咨询

2025-07-28

2025-07-28