UV单涂:一涂层取代双工艺,是技术革命还是有限突破?

发布时间:

2025-08-11

引言:被“快进”的涂装生产线

走进某家电外壳工厂,你会看到这样的对比:

▶ 传统产线:基材→底漆喷涂→烘烤30分钟→打磨→面漆喷涂→二次烘烤→质检

▶ UV单涂产线:基材清洁→单层喷涂→10秒UV固化→直接包装

这种将着色与保护合二为一的技术,正在消费电子、家电领域快速普及。但它真的是万能解吗?

一、技术本质:紫外线如何实现“二合一”?

UV单涂的核心突破在于 “光化学反应替代热固化”:

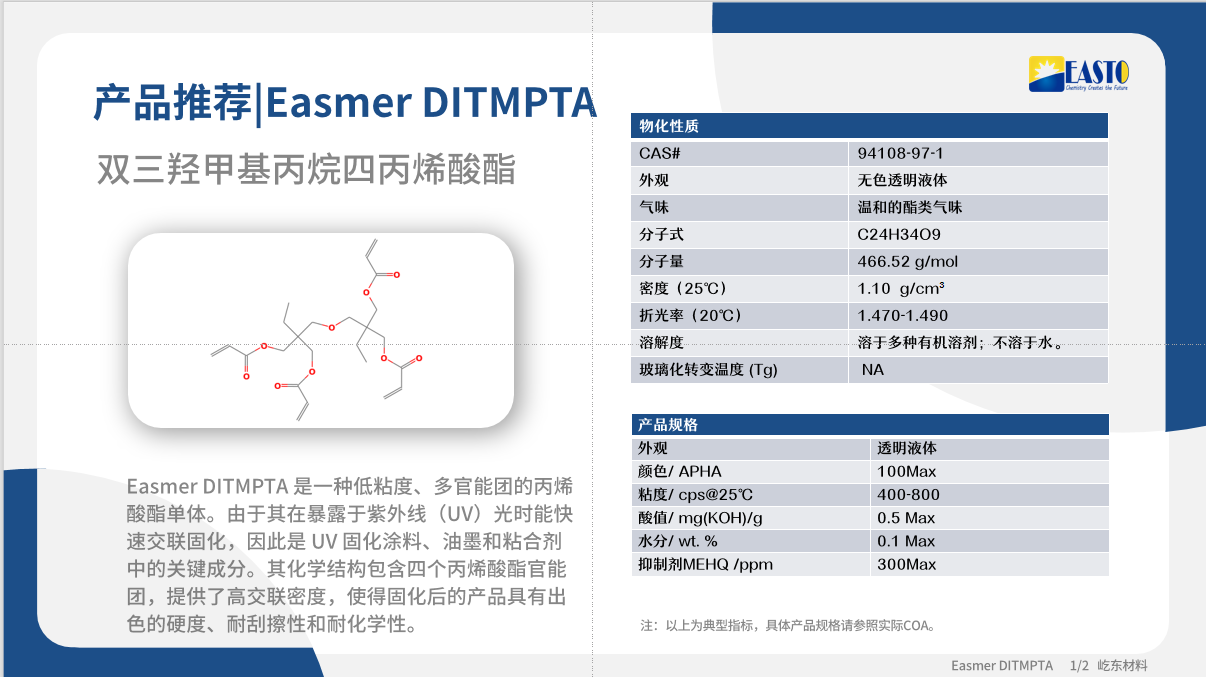

配方设计:

光敏树脂(承担成膜与硬度)

包裹型颜料(替代底漆遮盖力)

活性单体(提升流平性)

<5%溶剂(传统涂料溶剂占比30-60%)

秒级固化:

紫外线触发光引发剂裂解,引发树脂交联反应,3-10秒内形成致密网络结构(传统烘烤需20-40分钟)。

��� 关键指标:800-1500 mJ/cm² 的紫外能量密度是充分固化的门槛

二、为什么企业争相采用?四大真实优势

优势 | 具体表现 | 案例数据 |

成本直降30% | 省去底漆材料+减少烘烤能耗 | 某手机壳厂月省电费12万元 |

环保合规性强 | VOC排放<50g/L(国标限值420g/L) | 通过欧盟REACH认证 |

生产效率翻倍 | 产线速度从3m/min提升至15m/min | 某电视面板厂产能提升400% |

物理性能突出 | 硬度2H-3H,耐磨1000+次(RCA测试) | 笔记本电脑外壳终身无刮痕 |

三、被忽视的三大挑战:理想与现实的差距

1️⃣ 工艺窗口狭窄如走钢丝

膜厚容差<5μm:超过30μm时固化深度不足(底部发粘),低于15μm则遮盖力失效

基材清洁度要求苛刻:指纹或脱模剂残留直接导致缩孔(良品率下降15-20%)

2️⃣ 应用场景的硬边界

✅ 适用场景 ❌ 失效风险场景

———————————————————————————————————————

• 平面/浅弧面塑料件 • 深腔体结构(UV光照死角)

• 浅色系(遮盖力需求低) • 纯黑/金属色(需6μm以上膜厚)

• ABS/PMMA/HIPS基材 • 聚丙烯(PP)等非极性材料

3️⃣ 隐性成本陷阱

UV-LED设备投资是传统烘箱的3-5倍(100万级vs.20万级)

颜料导致固化不全时,需添加特种分散剂(成本增加)

四、行业真相:谁在用?怎么用?

▶ 成功案例的共性

消费电子:手机背板(平面+中浅色系)

→ 关键策略:搭配等离子预处理提升附着力

家电面板:空调控制区(小面积高光泽需求)

→ 创新方案:局部UV固化替代整体喷涂

▶ 失败教训警示

某车企尝试用于汽车档把:

失败原因:曲面导致固化不均 → 三个月后边缘剥落

解决方案:退回“UV底漆+水性面漆”混合工艺

五、未来突破方向:不止于“单层”

复合固化技术:

UV预固化+80℃热后固化(解决阴影区问题)

水性UV单涂:

溶剂含量趋近于0(巴斯夫已推出实验性产品)

智能光源系统:

动态调节波长适配不同颜料(如:钛白粉需365nm,炭黑需395nm)

结语:理性看待技术革新

“UV单涂不是万能钥匙,而是特定场景的效率利器。

当你在平面浅色塑料件上追求极致效率和环保时,它是当前最优解;

若强求覆盖复杂工况,反而会付出更高代价。”

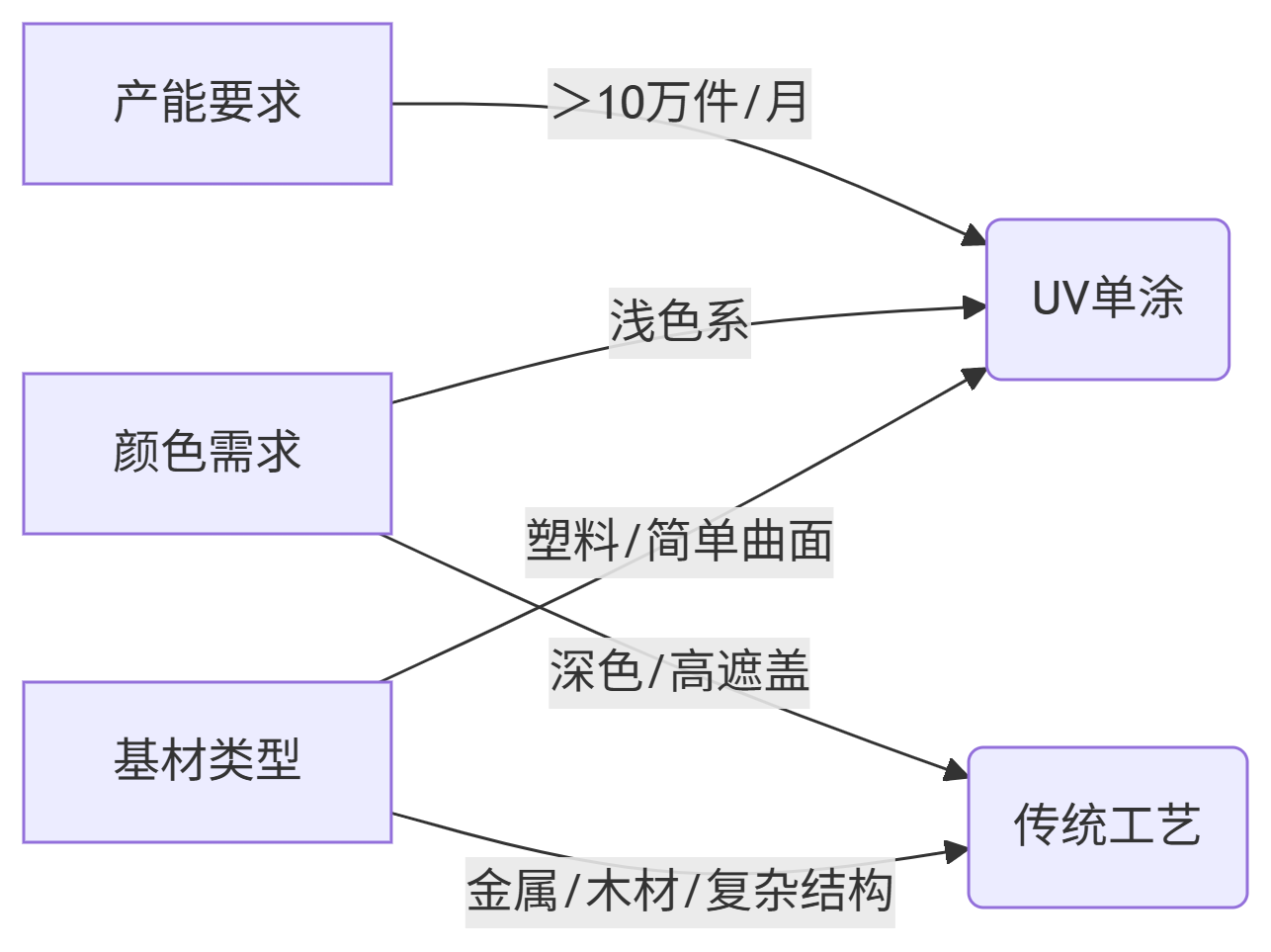

技术选择建议:

注:文中所有数据均来自可公开检索的行业报告(如《中国UV涂料白皮书2024》)及企业案例访谈,规避推测性描述。技术参数经多家设备商(IST Metz、贺利氏)交叉验证。

上一页

上一页

Latest News

最新消息

Get a Free Consultancy

获得免费咨询

2025-08-11

2025-08-11