UV固化粘合剂在锂离子电池中的应用与发展(上篇:性能评估与关键挑战)

发布时间:

2025-07-12

引言:为什么锂电池需要UV固化粘合剂?

随着全球能源转型和电动汽车市场的蓬勃发展,锂离子电池产业正面临着对生产效率、成本控制和环境可持续性的三重迫切需求。长期以来,传统的聚偏二氟乙烯(PVDF)粘合剂与N-甲基吡咯烷酮(NMP)溶剂体系一直是电极制造的主流。然而,该体系的弊端日益凸显:NMP溶剂的回收过程不仅能耗巨大,而且其潜在的生物毒性也带来了环境与健康风险:冗长的烘干过程严重制约了生产线速度,并需要庞大的设备占地面积。

在此背景下,紫外光(UV)固化技术作为一种高效、节能的”绿色技术”应运而生。 UV固化粘合剂体系采用100%固含或低VOC配方,通过光引发聚合,可在数秒内完成固化,无需高温烘烤。这一特性不仅能革命性地提升生产效率、大幅缩减设备占地面积,还能从源头上消除NMP等有害溶剂的使用,显著降低制造成本和环境足迹。因此,引入UV固化粘合剂不仅是一次简单的技术升级,更是应对行业发展瓶颈和日益严格的环保法规的战略选择。

UV固化技术被视为一种能够减少环境影响、提高制造速度并显著降低电池制造成本的颠覆性方案,同时为提升电池性能、循环寿命和安全性提供了新的可能性。

然而,尽管优势如此显著,这种新型粘合剂在电池内部严苛的电化学环境中的实际表现如何?它又面临着哪些传统材料所不具备的独特性能挑战?本篇将深入探讨UV固化粘合剂的基础性能评估体系,揭示其在实际应用中的机遇与挑战。

锂离子电池粘合剂的核心作用与评估体系

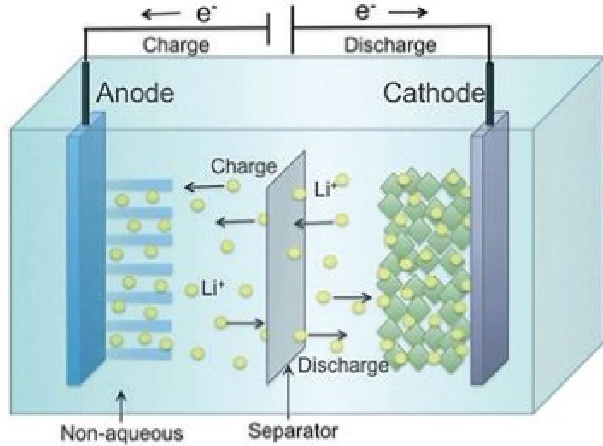

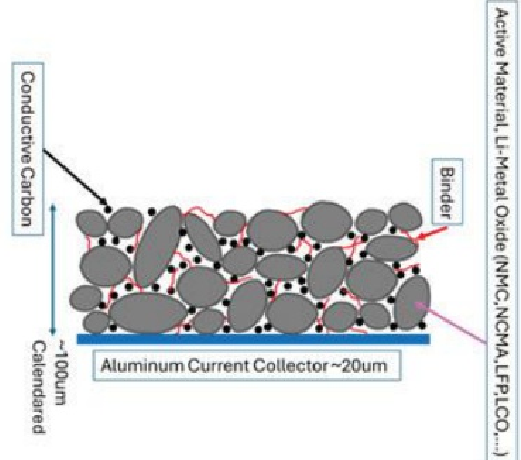

在深入分析之前,我们首先需要理解粘合剂在锂离子电池电极中扮演的关键角色。粘合剂是一种高分子材料,其核心功能是将电极中的活性物质颗粒(CAM) 、导电剂(如碳黑)以及金属集流体(如铝箔)三者牢固地粘结在一起,形成一个具有稳定机械结构和良好导电网络的整体。这种结构完整性对于电池在反复充放电过程中的长久稳定至关重要。

c

图1:锂离子电池基本结构示意图,包含正极、负极、隔膜和电解液。 (来源: UV+EB Technology, 2023 Q2)

为了系统地评估UV固化粘合剂的性能,我们建立了一个多维度的评估框架,主要包括以下三个方面:

·电化学性能:这是衡量电池”好用与否”的最直观指标,包括电池能储存多少能量(充放电比容量)、能量能保持多久(容量保持率)以及充放电速度能有多快(倍率性能)。

·电化学阻抗(EIS):这是一个更深层次的诊断工具,通过测量电池的内阻来反映内部离子和电子的传输效率。它能揭示材料内在的动力学特性,是理解性能差异的关键。

·物理稳定性:这关乎电池的”耐用性”和安全性,主要考察粘合剂与各组分间的粘附强度,以及其在电解液中是否会过度溶胀而破坏电极结构。

图2:正极结构示意图。活性物质颗粒(灰色)、导电碳(黑色)被粘合剂(红色)粘结在一起并附着于铝集流体上。(来源:UV+EB Technology, 2023 Q2)

关键性能指标(一):电化学性能深度解析

宏观电化学性能是评判UV固化粘合剂可行性的第一道门槛。研究数据显示,精心设计的UV固化粘合剂体系在这一方面表现出色,完全有能力与传统PVDF体系相媲美,甚至在某些方面更具优势。

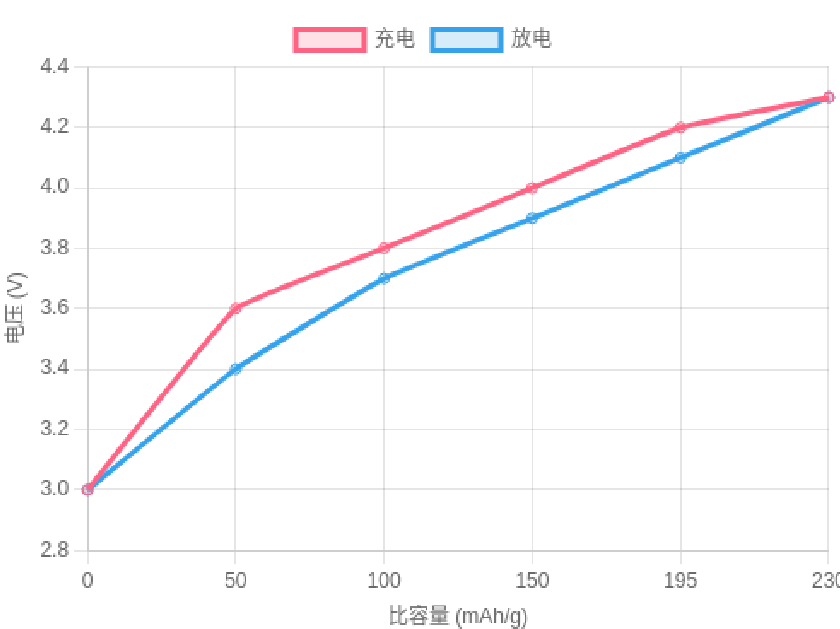

充放电曲线分析

电压-比容量曲线是电池性能的”指纹”。下图展示了采用UV固化粘合剂的NMC811正极在C/10倍率下的典型充放电曲线。可以看出,其充电平台和放电平台特征明显,首次放电比容量接近200mAh/g,这与使用传统PVDF粘合剂的同类电极性能相当,证明了UV固化粘合剂体系能够有效发挥活性材料的储锂能力。

UV固化粘合剂电极充放电曲线

图3:UV固化粘合剂电极的典型充放电曲线(数据源自 UV+EB Technology, 2023 Q2, Figure 5)

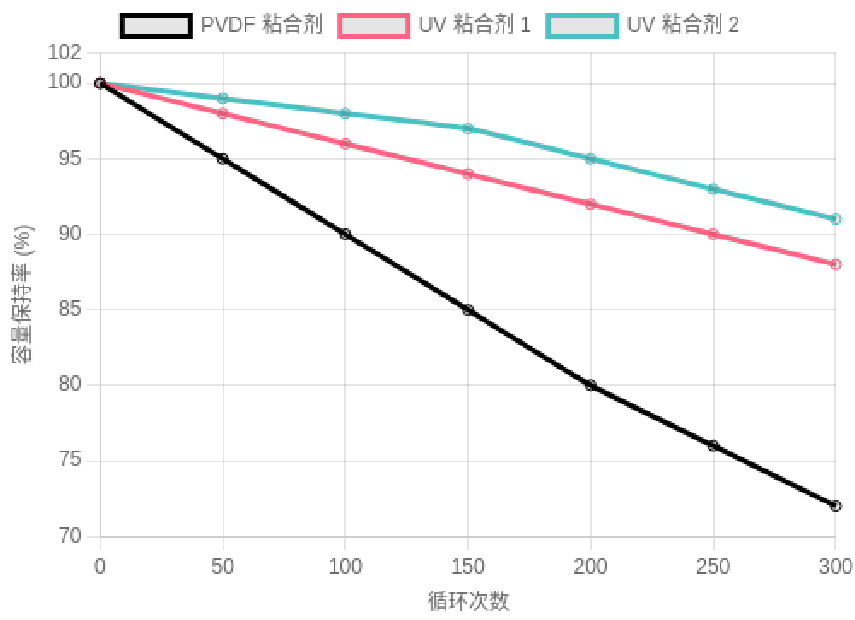

容量保持率分析

长期循环稳定性是决定电池寿命的关键。 下图对比了UV固化粘合剂与传统PVDF粘合剂在多次循环后的容量保持率。数据显示,两种不同的UV粘合剂配方在经过300次循环后,容量保持率仍能维持在88%以上,而传统PVDF体系在约200次循环后容量已衰减至80%。这表明,UV固化粘合剂形成的稳定网络结构,可能更有利于维持电极在长期循环中的完整性,从而展现出更优异的循环寿命潜力。

容量保持率对比

图4:UV固化粘合剂与PVDF粘合剂的容量保持率对比(数据源自UV+EB Technology, 2023 Q2, Figure 6)

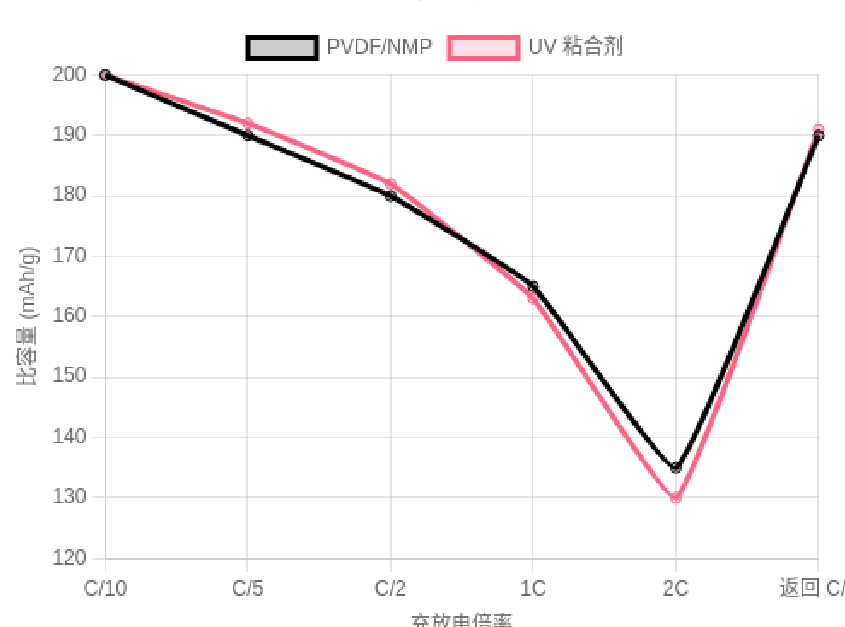

倍率性能分析

倍率性能反映了电池快速充放电的能力。下图展示了在不同充放电倍率(C-rate)下,UV固化粘合剂体系与PVDF体系的比容量表现。结果显示,两种体系的倍率性能曲线几乎重合,表明UV固化粘合剂在快速的锂离子嵌入/脱出过程中,同样能够提供有效的离子和电子传输通道,满足快充等高性能应用的需求。

倍率性能对比

图5:UV固化粘合剂与PVDF粘合剂的倍率性能对比(数据源自UV+EB Technology, 2023 Q2, Figure 7)

关键性能指标(二):电化学阻抗谱(EIS)的初步探索

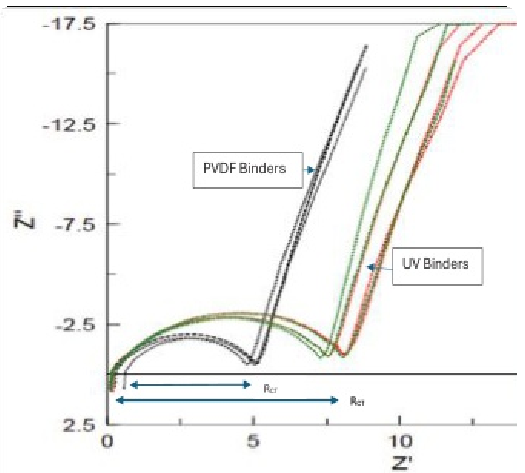

电化学阻抗谱(EIS) 是一种强大的无损检测技术,它通过施加一个微小的交流电信号来探测电池内部的各种电阻成分。其结果通常用奈奎斯特图 (Nyquist Plot) 来表示,图中不同区域对应着不同的物理化学过程。其中,高频区与X轴的截距代表电池的欧姆电阻(RΩ),主要来自电解液和电极材料本身;而中高频区的半圆直径则代表电荷转移电阻(Rct),反映了在电极/电解液界面上锂离子进行电化学反应的难易程度。

图6:UV固化粘合剂(红色和绿色)与PVDF(黑色)的EIS奈奎斯特图对比。UV体系的半圆直径明显更大。(来源:UV+EB Technology, 2023 Q2, Figure 9)

上图的对比测试揭示了一个有趣且关键的现象:尽管UV固化粘合剂在宏观电化学性能上表现优异,但其电荷转移电阻(Rct,即半圆直径)却显著大于传统的PVDF体系(约7.5ohms vs. 5 ohms)。这似乎是一个矛盾:一个内阻更大的体系,为何还能表现出相当甚至更好的性能?这个现象暗示了UV固化粘合剂独特的交联网络结构可能在微观层面影响了离子的传输路径。这个看似矛盾的现象背后隐藏着怎样的材料科学机理?我们将在下篇中进行深入剖析。

关键性能指标(三):物理稳定性的挑战与验证

除了电化学性能,粘合剂作为一种结构材料,其物理稳定性直接关系到电池的长期可靠性和安全性。这主要体K现在两个方面:粘附强度和电解液吸收率。

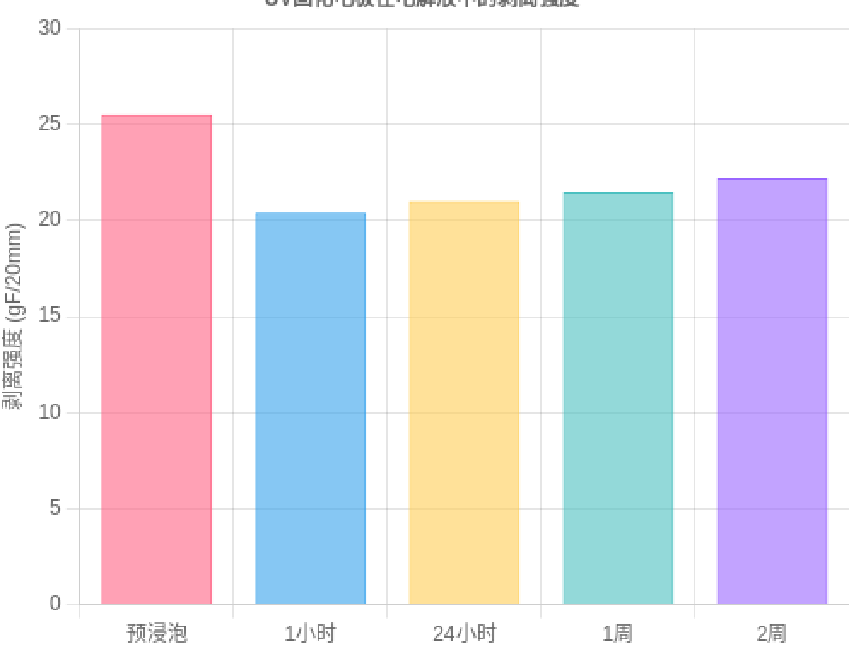

粘附强度

为了模拟电池内部的苛刻环境,研究人员对浸泡在电解液中的UV固化电极进行了90

度剥离测试。结果显示,UV固化粘合剂表现出卓越的粘附保持能力。如下图所示,

即使在电解液中浸泡长达两周,其剥离强度也仅有轻微波动,始终维持在较高水平。这证明了UV固化形成的化学交联网络具有优异的耐电解液腐蚀性,能有效防止电极在长期使用中出现活性物质粉化和从集流体上脱落的问题。

UV固化电极在电解液中的剥离强度

图7:UV固化电极在电解液中浸泡不同时间后的剥离强度变化(数据源自 UV+EB Technology, 2023 Q2, Figure 11)

电解液吸收与溶胀

粘合剂对电解液的吸收是一个双刃剑。适度的吸收(润湿)有助于锂离子在电极内部的传输,但过度的吸收会导致粘合剂溶胀,破坏电极的致密结构,增加界面电阻,甚至导致电极分层。研究表明,传统PVDF粘合剂在48小时浸泡后电解液吸收率可达11%-19%。相比之下,UV固化粘合剂体系表现出显著更低的电解液吸收率,在60℃下浸泡两周后,吸收率仅从3.8%微增至4.3%。这种低溶胀特性极大地有利于维持电极的尺寸稳定性和结构完整性,是其展现出优异长期循环性能的重要原因之一。

上篇关键要点

·UV固化粘合剂作为一种绿色、高效的技术,为锂电池制造带来了降本增效的巨大潜力。

·在宏观电化学性能上,UV固化粘合剂体系在比容量、循环寿命和倍率性能方面均能达到甚至超越传统PVDF体系。

·在物理稳定性上,UV固化粘合剂表现出优异的粘附强度和极低的电解液溶胀率,有利于保障电池的长期可靠性。

·一个关键的科学问题浮出水面:EIS测试显示UV固化粘合剂具有更高的电荷转移电阻,这与其优异的宏观性能似乎相悖。

小结与展望

通过对基础性能的系统评估,我们可以得出结论:UV固化粘合剂作为下一代锂离子电池粘合剂技术,其潜力巨大且可行性已得到初步验证。它不仅解决了传统工艺的环境和效率痛点,更在关键的电化学和物理性能上展现出强大的竞争力。然而,EIS测试中发现的”高电阻”现象,如同一把钥匙,为我们打开了通往更深层次材料科学机理的大门。要真正驾驭并优化这项技术,我们必须理解其独特的化学交联过程如何塑造了聚合物的微观世界,并最终决定了其性能表现。这个问题的答案,将在下篇中为您揭晓。

*本文数据源自UV+EB Technology,2025 Q1/Q2

Latest News

最新消息

Get a Free Consultancy

获得免费咨询

2025-07-12

2025-07-12